Escolher o componente certo para seu sistema hidráulico, seja ele um tubo, cano ou mangueira, é fundamental para garantir o desempenho ideal e a longevidade. Cada componente tem características, vantagens e desvantagens exclusivas que os tornam adequados para diferentes aplicações e ambientes. Esta postagem do blog o guiará na compreensão desses componentes, suas aplicações e como selecionar a melhor opção para suas necessidades específicas.

As diferenças entre tubos, canos e mangueiras

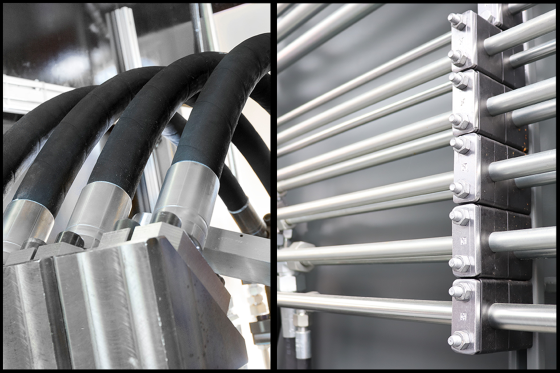

Nos sistemas hidráulicos, os tubos e canos são frequentemente discutidos juntos devido ao seu papel fundamental como conduítes rígidos para a transmissão de potência de fluidos. Embora os tubos sejam normalmente especificados por seu diâmetro externo e espessura de parede precisos para roteamento e Conexões exatas, e os canos sejam definidos por um Tamanho nominal de tubo e programação para capacidade de fluxo, sua aplicação funcional na hidráulica frequentemente se sobrepõe. É importante observar que, para os engenheiros, a taxa de fluxo é a medida mais importante a ser considerada ao decidir o tamanho do tubo ou cano necessário em seu sistema hidráulico.

Ambos são projetados para instalações fixas em que são necessários caminhos robustos e estáticos, capazes de suportar pressão, temperatura e tensões mecânicas significativas. Eles são comumente fabricados com vários tipos de Aço (como Aço carbono ou Aço inoxidável) ou outras ligas, escolhidos por propriedades específicas como resistência à corrosão ou capacidade de alta pressão. Essa característica compartilhada de rigidez e adequação a aplicações estáticas e permanentes é o motivo pelo qual, no restante desta discussão, agruparemos tubos e canos como uma única categoria de componente hidráulico.

Por outro lado, as mangueiras hidráulicas são a contrapartida flexível dos tubos e canos rígidos. Embora também sirvam como um conduíte de fluido hidráulico, a principal diferença é a flexibilidade. As mangueiras são essenciais para aplicações flexíveis em que os componentes se movem uns em relação aos outros ou em que o espaço de instalação é limitado. Uma mangueira hidráulica é uma estrutura composta, normalmente com um revestimento interno (geralmente de borracha termoplástica ou sintética para compatibilidade com o fluido), uma ou mais camadas de reforço de alta resistência (como fio de aço trançado ou enrolado em espiral para integridade da pressão) e uma cobertura externa robusta para proteção contra abrasão e elementos ambientais. Esse design com várias camadas permite que as mangueiras não apenas suportem as altas pressões comuns em sistemas hidráulicos, mas também absorvam vibrações, amorteçam ruídos e sejam facilmente direcionadas para contornar obstáculos, proporcionando uma solução versátil onde a rigidez é impraticável.

Os tubos e canos são a escolha preferida para sistemas hidráulicos que exigem precisão, durabilidade e um caminho de fluido estático e robusto. Sua rigidez inerente, aliada à fabricação precisa e à resistência do material, torna-os excepcionalmente adequados para ambientes de alta temperatura e alta pressão, nos quais a manutenção de dimensões consistentes e a expansão mínima sob carga são essenciais para a eficiência e o controle do sistema. Como os tubos podem ser moldados para se adaptarem a layouts específicos, sua natureza fixa os torna ideais para instalações permanentes.

Suas aplicações críticas abrangem vários setores pesados:

- No setor de construção, tubos e canos são fundamentais para máquinas pesadas, como escavadeiras, guindastes e caminhões-bomba de concreto, transmitindo óleo hidráulico e pressão de forma confiável para garantir uma operação precisa e potente em condições exigentes.

- No maquinário marítimo, eles proporcionam a estabilidade e a confiabilidade essenciais para sistemas de alta pressão e alto torque, como engrenagens de direção, equipamentos de elevação e propulsão, em que conexões robustas e fixas são essenciais.

- Para o setor de petróleo e gás, os tubos de grande diâmetro são indispensáveis para o transporte de longa distância de petróleo bruto e gás natural, projetados para suportar pressões extremas e desafios ambientais severos.

- No processamento químico, a integridade do material e a resistência à corrosão são vitais para o transporte seguro e protegido de materiais corrosivos e perigosos dentro de infraestruturas estáticas de plantas.

As mangueiras hidráulicas são indispensáveis quando a flexibilidade, a mobilidade ou o isolamento de vibrações são requisitos do sistema. Sua construção composta permite que elas se sobressaiam em aplicações dinâmicas, onde os componentes estão em movimento, ou em espaços apertados, onde instalações rígidas seriam impraticáveis.

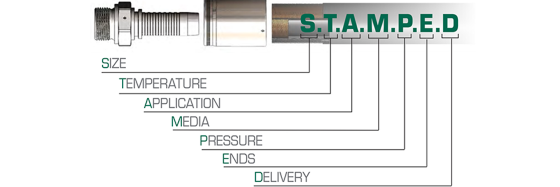

A seleção da mangueira apropriada é sistematicamente orientada pelo método STAMPED, garantindo o desempenho ideal:

- Tamanho: Correspondência dos diâmetros interno e externo para fluxo e ajuste.

- Temperatura: Verificação da tolerância às temperaturas do fluido e do ambiente.

- Aplicação: Considerar o uso específico, ciclos de flexão e fatores ambientais, como abrasão.

- Meio: Confirmação da compatibilidade química com o fluido hidráulico.

- Pressão: garantir que a mangueira atenda às demandas de pressão de trabalho e de ruptura do sistema.

- Extremidades: selecionar as conexões corretas para obter conexões seguras.

- Entrega: Considerar a disponibilidade e os prazos de entrega.

As mangueiras são amplamente utilizadas em muitos setores e aplicações diferentes devido à sua adaptabilidade:

- Na agricultura, elas são essenciais para sistemas de irrigação, barras de pulverização e vários maquinários, projetados para suportar a exposição a produtos químicos e a flexão constante no campo.

- No setor automotivo, as mangueiras são essenciais para sistemas como linhas de freio, direção hidráulica e fornecimento de combustível, acomodando flutuações de pressão e movimento dinâmico em compartimentos de motor e chassis confinados.

Vantagens dos tubos e canos

- Durabilidade e resistência: Pode suportar estresse mecânico significativo, altas pressões e altas temperaturas sem se deformar, garantindo um fluxo de fluido consistente.

- Expansão mínima: Apresentam uma expansão volumétrica muito baixa sob pressão, o que é crucial para o controle preciso e a capacidade de resposta em sistemas hidráulicos.

- Longa vida útil: Geralmente, oferecem uma vida útil mais longa em comparação com as mangueiras flexíveis devido à sua construção robusta e resistência ao desgaste externo.

- Dimensões consistentes: Mantêm dimensões internas e externas estáveis sob condições operacionais variáveis.

- Dissipação de calor: Excelentes condutores de calor, auxiliando no resfriamento do fluido hidráulico.

- Resistência à corrosão: Muitos materiais, especialmente o Aço inoxidável, oferecem resistência superior à corrosão em ambientes adversos.

- Versatilidade: Adequado para uma ampla gama de instalações fixas, desde encanamentos até aplicações industriais pesadas, e pode ser dobrado sob medida para se ajustar a ambientes de sistemas complexos.

Desvantagens dos tubos e canos

- Flexibilidade limitada: Sua rigidez torna a instalação em espaços apertados ou complexos um desafio, muitas vezes exigindo dobras precisas e ferramentas especializadas.

- Complexidade da instalação: a instalação pode ser demorada e cara, exigindo mão de obra qualificada e equipamentos específicos de dobra e encaixe para garantir conexões seguras e sem vazamentos. O desalinhamento pode levar a falhas no sistema.

- Transferência de vibração: Transfere eficientemente as vibrações por todo o sistema, podendo causar ruído, fadiga e afrouxamento das Conexões ao longo do tempo, especialmente em ambientes de alta vibração.

- Limitações de comprimento: Normalmente disponível em comprimentos fixos, o que pode exigir conexões e encaixes adicionais para percursos mais longos, aumentando os possíveis pontos de vazamento.

- Expansão/contração térmica: Pode se expandir e contrair com as mudanças de temperatura, o que pode estressar as conexões e exigir juntas de expansão em trechos muito longos.

- Suscetibilidade a danos externos: Pode ser suscetível a danos causados por forças externas, como impactos ou movimentação do solo em instalações expostas.

Vantagens das mangueiras

- Flexibilidade superior: Podem se dobrar facilmente, contornar obstáculos e acomodar o movimento relativo entre os componentes, o que os torna ideais para aplicações com espaço limitado ou movimento dinâmico.

- Absorção de vibração e ruído: Absorvem com eficácia as vibrações do sistema e amortecem o ruído, reduzindo o desgaste dos componentes e melhorando o conforto do operador.

- Comprimentos contínuos mais longos: disponíveis em comprimentos contínuos muito maiores do que os conduítes rígidos, reduzindo a necessidade de várias conexões e possíveis pontos de vazamento.

- Facilidade de personalização: Prontamente disponível com uma ampla variedade de comprimentos, materiais, tamanhos e conexões finais para soluções personalizadas.

- Instalação mais fácil: Geralmente mais simples e mais rápido de instalar em layouts complexos em comparação com os tubos rígidos, exigindo menos ferramentas especializadas para o roteamento.

Desvantagens das mangueiras

- Suscetibilidade à abrasão: A cobertura externa é propensa à abrasão, que é uma causa comum de falha da mangueira se não for protegida ou roteada adequadamente.

- Faixa de temperatura limitada: Cada tipo de mangueira tem limites de temperatura específicos; exceder esses limites pode levar à degradação dos materiais e à falha prematura.

- Propensa a vazamentos: Devido à sua natureza flexível e às múltiplas camadas, elas podem ser mais propensas a vazamentos do que os tubos rígidos, especialmente nos pontos de conexão ou quando danificadas.

- Peso: Podem ser mais pesados do que algumas alternativas rígidas, o que pode ser uma consideração em aplicações sensíveis ao peso.

- Limitações de pressão: Embora existam mangueiras de alta pressão, as pressões muito altas podem, às vezes, favorecer os tubos rígidos em termos de estabilidade e segurança.

- Degradação ao longo do tempo: os materiais podem se degradar devido à exposição a produtos químicos, ozônio, raios UV e flexão contínua, levando a uma vida útil mais curta em comparação com os conduítes rígidos.

- Ambiente de trabalho:

- Tubos: Ideal para ambientes de alta temperatura, alto estresse mecânico ou instalações estáticas em que a estabilidade e a resistência à deformação são essenciais.

- Mangueiras: Essenciais para aplicações que envolvem movimento constante, vibração significativa ou roteamento complexo em espaços confinados.

- Tipo de fluido hidráulico:

- Certifique-se de que o material do conduíte seja compatível com o fluido hidráulico específico para evitar degradação, corrosão e manter a estanqueidade. Certos fluidos podem exigir materiais especializados (por exemplo, revestimentos específicos para mangueiras, tubos de aço inoxidável).

- Pressão do sistema:

- Tubos: Geralmente preferidos para aplicações de pressão muito alta, em que a estabilidade robusta e a expansão volumétrica mínima são fundamentais.

- Mangueiras: Excelentemente adequadas para sistemas com flutuações de pressão, em que sua flexibilidade ajuda a absorver picos e manter a integridade.

- Disponibilidade de espaço:

- Mangueiras: Oferecem flexibilidade máxima para roteamento em espaços extremamente confinados ou ao redor de vários obstáculos.

- Tubos: Oferecem alguma capacidade de curvatura para rotas personalizadas, exigindo menos espaço do que os tubos retos, mas mais do que as mangueiras.

- Escolha de material:

- Selecione os materiais (por exemplo, vários aços, termoplásticos especializados) com base nos requisitos específicos da aplicação, como resistência à corrosão, faixa de temperatura ou compatibilidade química.

- Quantidade de curvatura ou movimento necessário:

- Mangueiras: Oferecem a maior flexibilidade para movimentos dinâmicos e comprimentos personalizados, acomodando movimentos significativos.

- Tubos: Podem ser dobrados de forma personalizada para rotas estáticas específicas, oferecendo adaptabilidade.

A escolha entre tubos, canos e mangueiras depende de vários fatores, inclusive o ambiente de trabalho, o tipo de fluido, os requisitos de pressão e a disponibilidade de espaço. Ao considerar cuidadosamente esses fatores e compreender as vantagens e desvantagens de cada componente, é possível tomar uma decisão informada que garanta a eficiência e a confiabilidade do seu Sistema hidráulico. Quer você precise da precisão dos tubos, da durabilidade dos canos ou da flexibilidade das mangueiras, a seleção da opção certa o ajudará a obter o desempenho ideal em sua aplicação.

Qual é a diferença entre um tubo hidráulico, um cano e uma mangueira?

As principais diferenças entre um tubo hidráulico, um cano e uma mangueira são a flexibilidade e a adequação à aplicação. As mangueiras hidráulicas são flexíveis para sistemas dinâmicos com movimento e vibração, enquanto os tubos e canos hidráulicos são rígidos, usados para caminhos fixos e de alta pressão em sistemas hidráulicos estáticos.

Quais são os principais fatores a serem considerados na escolha de uma mangueira hidráulica?

Ao selecionar uma mangueira hidráulica, é crucial considerar fatores-chave como tamanho, temperatura, aplicação, mídia, pressão e Terminais para mangueiras. O uso de uma abordagem metódica como o método "STAMPED" garante que você escolha a mangueira certa para evitar falhas e otimizar o desempenho do sistema.

Como escolho o componente hidráulico correto (tubo, cano ou mangueira) para uma aplicação específica?

Para escolher o componente hidráulico certo, você deve combinar as características do componente com as necessidades da aplicação. Para linhas estáticas e de alta pressão em máquinas pesadas, como escavadeiras e guindastes, os tubos e canos são a melhor opção, enquanto as mangueiras hidráulicas flexíveis são melhores para aplicações dinâmicas, como linhas de freio na indústria automotiva ou barras de pulverização na agricultura.

Quais são as principais vantagens e desvantagens do uso de tubos hidráulicos?

As principais vantagens dos tubos hidráulicos são a durabilidade, a capacidade de suportar alta pressão e a estabilidade a longo prazo. Suas desvantagens incluem a dificuldade de instalação, a falta de flexibilidade e a tendência de transferir ruído e vibração pelo sistema.

Quando devo usar mangueiras hidráulicas em vez de tubos ou canos?

Deve-se usar mangueiras hidráulicas em vez de tubos ou canos em aplicações que exigem flexibilidade, como na indústria automotiva para linhas de freio e direção hidráulica, ou em barras de pulverização agrícola, onde os componentes estão em movimento e a absorção de vibração é necessária.

Inscreva-se em nossa Newsletter!

Receba as últimas notícias e atualizações da STAUFF diretamente em sua caixa de entrada!